1. INTRODUCTION

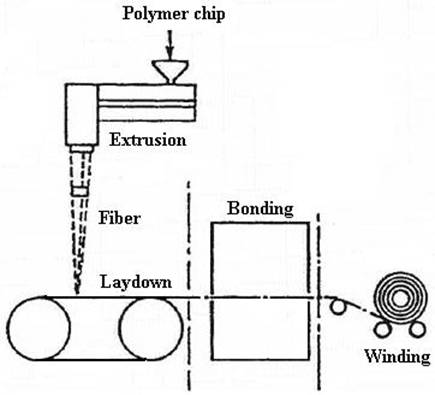

Spunbond tissus sont produites en déposant des filaments extrudés et filés sur une ceinture de collecte en uniforme de manière aléatoire, suivie par les fibres de liaison. Les fibres sont séparées pendant le web pose des processus par jets d'air ou de charges électrostatiques. La surface de collecte est habituellement perforée pour empêcher le flux d'air de déviation et les fibres de manière incontrôlée. Collage donne force et intégrité sur le web en appliquant chauffée rouleaux ou chaud aiguilles à partiellement fondre le polymère et fusionnent les fibres. Puisque l'orientation moléculaire augmente au point de fusion, les fibres qui ne sont pas très attirés peuvent être utilisés comme fibres de liaison thermique. Polyéthylène ou des copolymères d'éthylène-propylène aléatoire sont utilisées comme sites de liaison fusion faible. Spunbond produits sont employés dans le canevas, géotextiles et produits médicaux et d'hygiène jetables. Puisque la production de tissu est associée à la production de fibres, le processus est généralement plus économique que lorsque vous utilisez des fibres discontinues de faire

non tissé tissus [1].

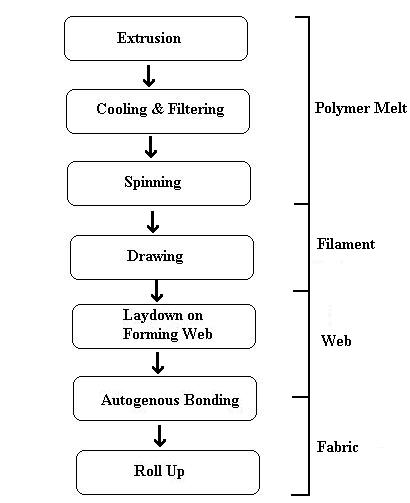

2. SPUNBONDING processus

3. POLYMÈRE

large et général, haut poids moléculaire moléculaires poids polymères de distribution tels que PP, PET, Polyamide, etc peuvent être traitées par spunbonding pour produire des toiles uniformes. Polymères de fonte-viscosité moyenne, couramment utilisés pour la production de fibres par filage de fonte, sont utilisés.

j'ai) polypropylène

isotactique polypropylène est le plus largement utilisé de polymère pour la production de non-tissés spunbond. Il offre le rendement le plus élevé (fibre par kilogramme) et pouvoir couvrant au moindre coût en raison de sa faible densité. Considérables progrès ont été réalisés dans la fabrication de résines en polypropylène et additifs depuis le premier

de spunbond tissus polypropylène ont été commercialisés dans les années 1960. Bien que polypropylène non stabilisée est rapidement dégradée par la lumière UV, stabilisateurs améliorées permettent plusieurs années d'exposition en plein air avant les propriétés de la fibre se détériorent. Pour réduire le coût, ferraille ou fibres de polypropylène de qualité inférieure peuvent être repelletized et ensuite mélangés en petite quantité avec polymère frais pour produire des tissus de spunbond premiers grade. C'est important dans un secteur hautement concurrentiel et très avantageux.

ii) Polyester

Polyester est utilisé dans un certain nombre de produits commerciaux spunbond et offre certains avantages par rapport en polypropylène, bien qu'il soit plus cher. Contrairement au polypropylène, polyester ferraille n'est pas facilement recyclée dans la fabrication de spunbond. Résistance à la traction, du module et stabilité à la chaleur des tissus en polyester sont supérieures à celles des tissus en polypropylène. Tissus en polyester sont facilement teints et imprimés avec des équipements conventionnels.

iii)

Spunbond tissus en Nylon sont fabriqués en nylon-6, tant en nylon-6, 6. Le nylon est très énergivore et donc plus cher que le polyester ou polypropylène. Nylon-6, 6 spunbond tissus sont produits avec des poids aussi bas que 10 g/m2 et avec force et excellente couverture. À la différence des oléfines et des tissus en polyester, celles faites de nylon facilement absorbent l'eau par le biais de liaisons hydrogènes entre les molécules d'eau et le groupe amide.

iv) polyéthylène

les propriétés des fibres de polyéthylène qui sont meltspun par les méthodes traditionnelles sont inférieures à celles des fibres de polypropylène. Progrès de la technologie polyéthylène peuvent mener à la commercialisation de structures spunbond avec caractéristiques pas encore réalisables en polypropylène. Un polyéthylène de grade de fibre a été annoncé à la fin de 1986.

v) polyuréthane

un nouveau type de structure a été annoncé au Japon avec la commercialisation de tissus spunbond issu des uréthanes thermoplastiques. Bien que les tissus en uréthane spunbond ont été décrits précédemment, ceci représente la première production commerciale de ces tissus. Propriétés uniques sont réclamées pour ce produit qui semble être bien adaptée pour les vêtements et autres applications nécessitant l'étirement et la récupération.

vi) Rayonnes

beaucoup de types de rayons a été traitée avec succès en nappes spunbond utilisable à l'aide de méthodes de filage humide. Le principal avantage de rayonne, c'est qu'il offre des propriétés drapé bien et douceur au web.

4. COMBINAISONS de polymères

certains tissus sont composées de plusieurs polymères. Un polymère de fusion inférieur peut fonctionner comme le liant peut être une fibre distincte entrecoupées de fibres de fusion plus élevés, ou deux polymères peuvent être combinés dans un type de fibre unique. Dans ce dernier cas, les fibres bi-composant soi-disant possèdent un élément inférieur en fonte, qui agit comme une gaine couvrant une âme de fusion plus élevé. FiltrePediatrie fibres sont aussi filés par extrusion de deux polymères adjacents. Polyéthylène, nylon-6 et polyesters modifiés par l'acide isophtalique sont utilisés comme éléments de filtrePediatrie (fonte plus bas).

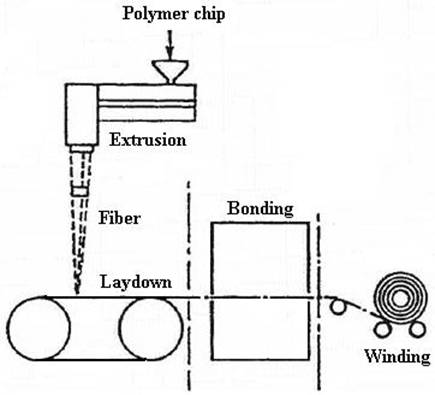

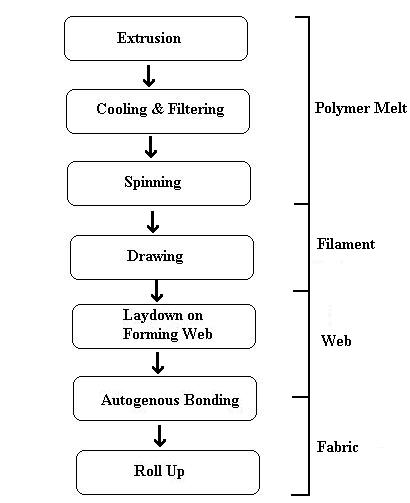

5. FILATURE et WEB FORMATION

Spunbonding combine fibre spinning avec la formation web en plaçant le dispositif de liaison en ligne avec rotation. Dans certains arrangements, le web est lié dans une étape distincte qui, à première vue, semble être moins efficace. Cependant, cet arrangement est plus souple, si plus d'un type de liaison est appliqué au web même.

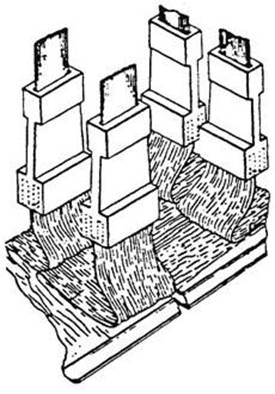

le filage est similaire à la production de fils de filaments continus et utilise des conditions similaires d'extrudeuse pour un polymère donné. Les fibres sont formés comme le polymère fondu quitte les filières et est piégée par l'air frais. L'objectif du processus est de produire une grande laize et, par conséquent, plusieurs filières sont placés côte à côte pour créer des fibres suffisamment à travers la largeur totale. Le regroupement des filières est souvent appelé un bloc ou une banque. Dans la production commerciale, deux ou plusieurs blocs sont utilisées en tandem afin d'augmenter la couverture des fibres.

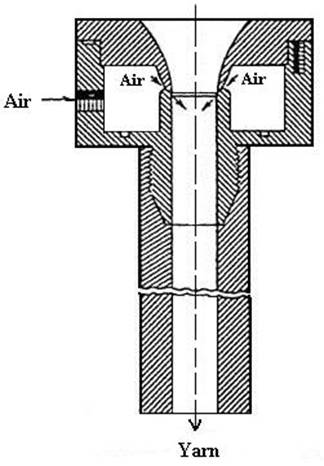

avant le dépôt sur une ceinture ou un écran mobile, la sortie d'une filière se compose habituellement de filaments individuels une centaine ou plus, qui doivent être atténuées à orienter les chaînes moléculaires dans les fibres pour augmenter la résistance de la fibre et de diminution d'extensibilité. Ceci est accompli en l'étirant rapidement les fibres en plastique immédiatement après la sortie de la filière. Dans la pratique, les fibres sont accélérés soit mécanique ou pneumatique. Dans la plupart des processus, les fibres sont pneumatique accélérés en plusieurs faisceaux de filaments ; Toutefois, autres arrangements ont été décrites, où une ligne linéairement alignée ou lignes de filaments individuels est accéléré à commande pneumatique.

en textile traditionnelle filer une orientation des fibres est réalisée par les filaments de bobinage à un taux d'environ 3 200 m/min pour produire des fils partiellement orientés (POY). Les POYs peuvent tirer mécaniquement dans une étape distincte pour renforcer la solidité. En spunbond faisceaux de filaments de production est partiellement orientés par des vitesses d'accélération pneumatique de 6 000 m/min ou plus. Tel résultat des vitesses élevées en orientation partielle et des taux élevés de formation web, particulièrement pour les structures légères (17 g/m2). La formation de larges bandes à haute vitesse est une opération très productive.

pour de nombreuses applications, orientation partielle augmente suffisamment extensibilité de force et des diminutions pour donner un tissu fonctionnel (exemples : enveloppe de couches). Cependant, certaines applications, comme canevas primaire, nécessitent des filaments avec très haute résistance et faible degré d'extension. Pour cette application, les filaments sont dessinés sur des rouleaux chauffés avec un ratio de tirage typique de 3.5:1. Les filaments sont ensuite pneumatiquement accélérés sur une ceinture ou un écran mobile. Ce processus est plus lent, mais donne des toiles plus forts.

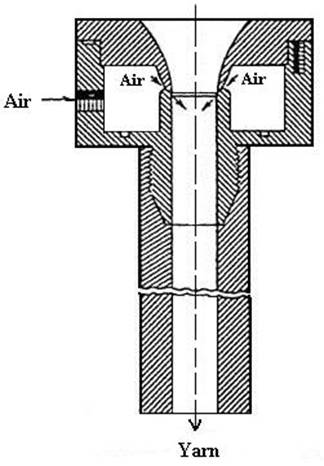

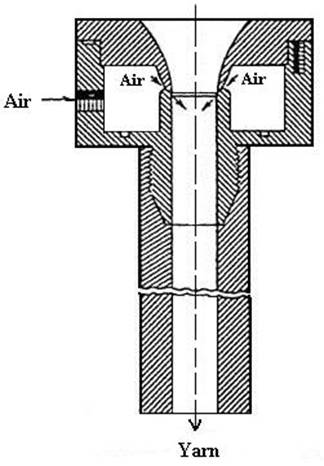

que le web est formé par le dépôt de pneumatique des faisceaux du filament sur la courroie mobile. Un pistolet pneumatique utilise de l'air à haute pression pour déplacer les filaments à travers une zone rétrécie de pression plus basse, mais à vitesse plus élevée que dans un tube de venturi. Afin que le web réaliser la couverture et une uniformité maximale, filaments individuels doivent être séparés avant d'arriver à la ceinture. Ceci est accompli en induisant une charge électrostatique sur le fibré en sous tension et avant le dépôt. La charge peut provoquer triboelectrically ou en appliquant une charge haute tension. Le premier est le résultat de frotter les filaments sur une surface conductrice reliée à la terre. La charge électrostatique sur les filaments doit être au moins 30 000 esu / m2.

la ceinture est habituellement faite d'un fil conducteur électriquement reliée à la terre. Après le dépôt, la ceinture s'acquitte les filaments. Cette méthode est simple et fiable. Toiles produites par filature linéairement arrangé filaments dans une filière dite fente, éliminant le besoin de ce bundle séparant les dispositifs.

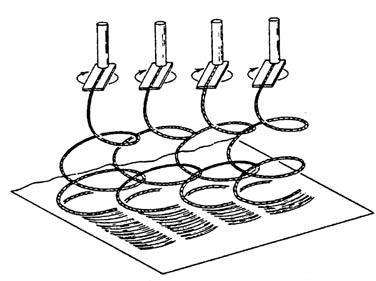

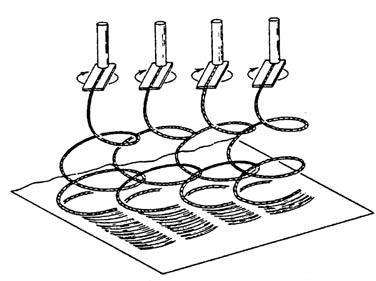

Filaments sont également séparés par des forces mécaniques ou aérodynamiques. La figure ci-dessous illustre une méthode qui utilise un avion de déflecteur rotatif pour séparer les filaments en les déposant dans les boucles qui se chevauchent ; aspiration maintient la masse de fibres en place.

pour certaines applications, les filaments sont déterminés au hasard en ce qui concerne le sens du commettage vers le bas de la ceinture. Afin d'atteindre une caractéristique particulière du tissu final, la directivité du filament écarté est contrôlée en parcourant les faisceaux de filaments mécanique ou aérodynamique qui se déplacent vers la ceinture de collecte. Dans la méthode aérodynamique, alternant des pulsations d'air sont fournies sur chaque côté des filaments tels qu'ils ressortent du jet pneumatique.

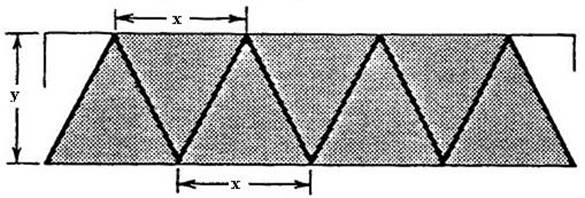

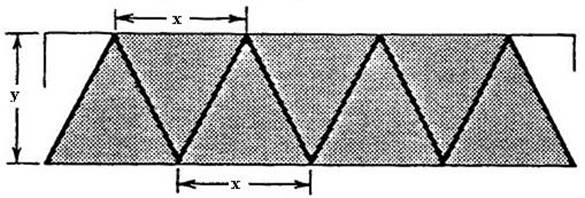

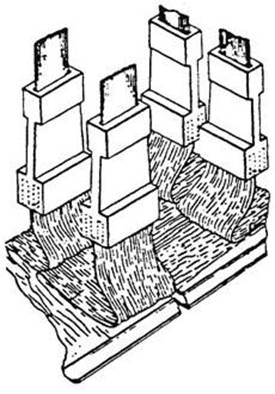

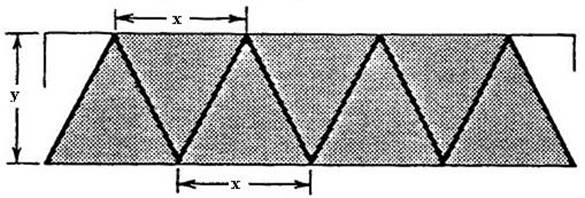

de bon agencement des blocs de la filière et les jets, se coucher peut être réalisé principalement dans la direction souhaitée. La production d'un site web avec prédominance machine direction et interordinateur direction filament lay down est indiqué sur la figure ci-dessous. Modèles de croix-doublés très ordonnées peuvent être générés par oscillant de faisceaux de filaments, comme illustré. filaments et

si la repandre de la ceinture est en mouvement sont étant parcourus rapidement dans cette direction du mouvement, les filaments sont actuellement déposés dans un motif zigzag ou sinusoïdale sur la surface de la bande mobile. L'effet de la motion de la traverse sur la couverture et l'uniformité de la toile a été traitées mathématiquement. Le résultat est que les relations entre la vitesse de la courroie collecte, période de déplacement et la largeur du rideau de filament étant traversé déterminent l'apparence du web formé. L'illustration suivante montre le lay-bas pour un processus où la ceinture collecte parcourt une distance égale à la largeur du Rideau à incandescence x pendant une période complète de déplacement à travers une courroie largeur y. Si la vitesse de la courroie est Vb et la vitesse de la traversée est Vt, le nombre de couches déposées, z, est calculé par z = [x Vb Vt/y]. Si la vitesse de la traversée est deux fois la vitesse de la courroie et si x et y sont égaux, une double couverture se produit sur toutes les régions de la ceinture.

6.

de liaison plusieurs méthodes peuvent être utilisées pour coller les fibres dans le web de filé. Bien que la plupart des procédures ont été développées pour les fibres discontinues non tissés, ils ont été adaptés avec succès pour les filaments continus. Il s'agit d'aiguilletage mécanique thermosoudage et liaison chimique. Les deux derniers peuvent coller grand (zone de collage) ou des petites régions (point de liaison) du web par fusion ou l'adhérence des fibres. Point de liaison entraîne la fusion de fibres aux points, avec des fibres entre les liaisons de point restant relativement libre. Autres méthodes utilisées avec discontinues de nappes de fibres, mais pas systématiquement avec les réseaux de filaments continus incluent point de liaison fusion ultrasonique et enchevêtrement hydraulique. La dernière méthode a le potentiel pour produire des structures très différentes de filaments continus, mais est plus complexe et onéreuse. Le choix d'une technique particulière de collage est dicté principalement par les applications de tissu ultime ; parfois une combinaison de deux ou plusieurs techniques est employée pour réaliser le collage.

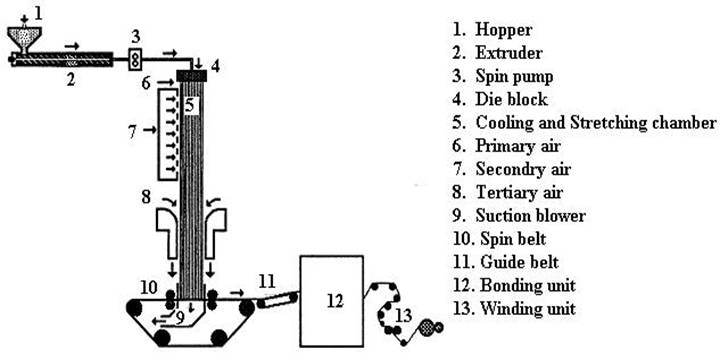

7. SPUNBOND processus système

un certain nombre de processus de spunbond peut être monté dans un de ces trois itinéraires avec des modifications appropriées. Voici trois filature réussie, dessin, et les systèmes de dépôt méritent une brève discussion.

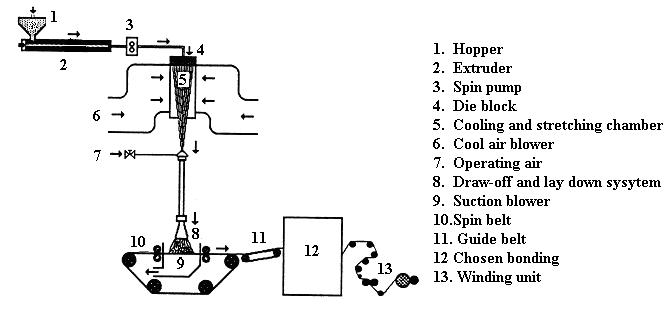

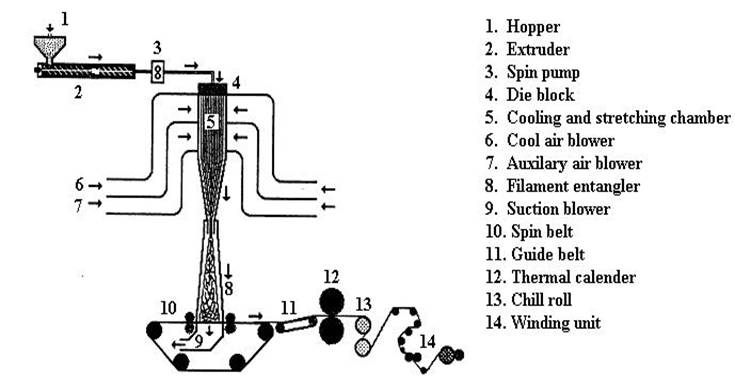

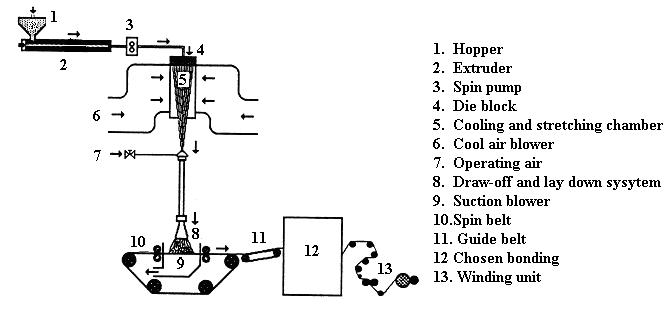

7.1 « DOCAN, système »

que cet itinéraire a été développé par Lurgi Kohle & Mineral-Oltechnik GmbH d'Allemagne en 1970. Non tissé de nombreuses entreprises ont autorisé cette route de la société Lurgi pour la production commerciale. [3] cet itinéraire (tableau 2 ci-dessous) est issu de la fusion technique de filature. La fonte est forcée par les pompes de spin à travers des filières spéciales comprenant un grand nombre de trous. Par choix approprié de l'extrusion et la filature conditions, denier filament désiré est atteint. Les conduits de soufflage situés en dessous des filières individuelles continuellement cool les filaments avec air conditionné. La force nécessaire pour le filament de dessin et de l'orientation est produite par un système spécial d'aérodynamique. Chaque faisceau de filaments continus est ramassé par un jet de puisage opérés air à haute pression et passé à travers un tube de guidage à un séparateur quels effets de la séparation et de fanning des filaments [8]. Enfin, le ventilateur de filaments, laissant les séparateurs est déposé comme une toile au hasard sur une ceinture de tamis mobiles. L'aspiration sous la ceinture de tamis améliore le lay au hasard vers le bas des filaments.

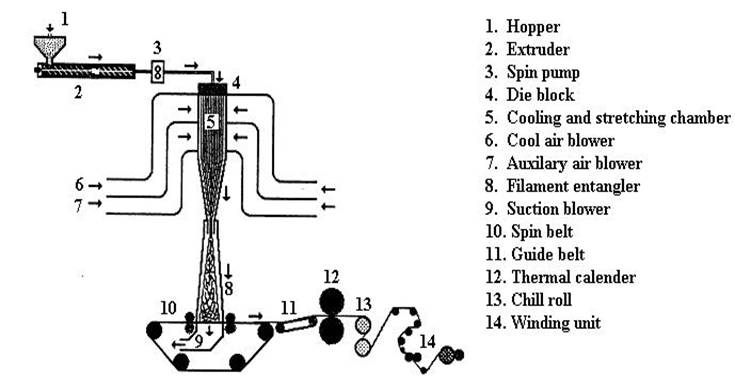

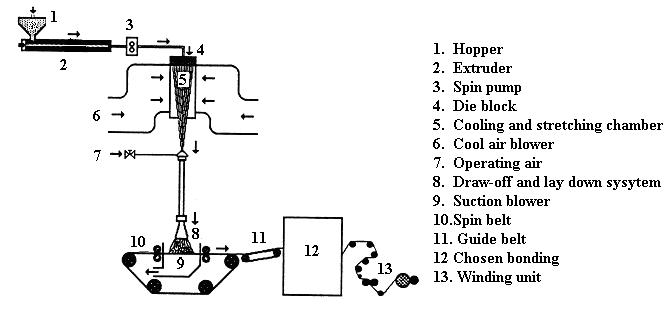

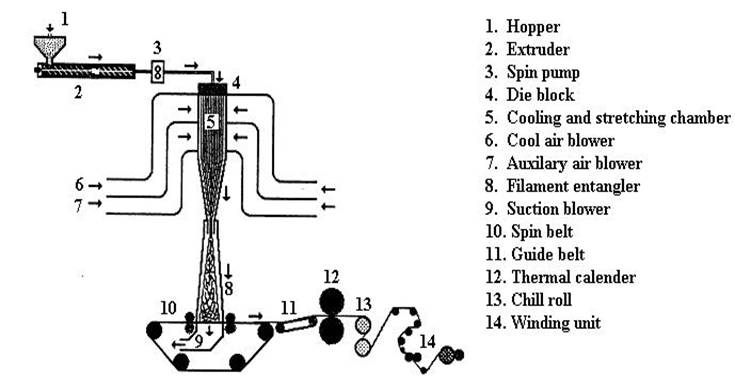

système 7.2 « REICOFIL »

que cet itinéraire a été développé par Reifenhauser d'Allemagne. De nombreuses entreprises de nontissés ont autorisé cette route de la Reifenhauser GmbH pour la production commerciale. Cet itinéraire (tableau 3 ci-dessous), est issu de la fusion technique de filature. [3] le métal en fusion est forcé par les pompes de spin à travers des filières spéciales comprenant un grand nombre de trous. Les conduits de soufflage primaire, situés sous le bloc de la filière, refroidissent en permanence les filaments avec air conditionné. Les gaines de soufflage secondaire, situés sous les conduits du premier coup, fournissent continuellement l'air à température de la pièce auxiliaire. Toute largeur de travail de la ligne, dépression générée par ventilateur suce filaments et air mélangé vers le bas des filières et des chambres de refroidissement. Les filaments continus sont aspirés à travers un tube de venturi (haute vélocité, zone de basse pression) dans une chambre de distribution, qui affecte fanning et l'enchevêtrement des filaments. Enfin, les filaments enchevêtrés sont déposés comme un web au hasard sur une ceinture de tamis mobiles. Le caractère aléatoire est donné par la turbulence dans le courant d'air, mais il y a un petit biais dans le sens de la machine à cause de certains directionnalité communiquée par la ceinture mobile. L'aspiration sous la ceinture de tamis améliore le lay au hasard vers le bas des filaments.

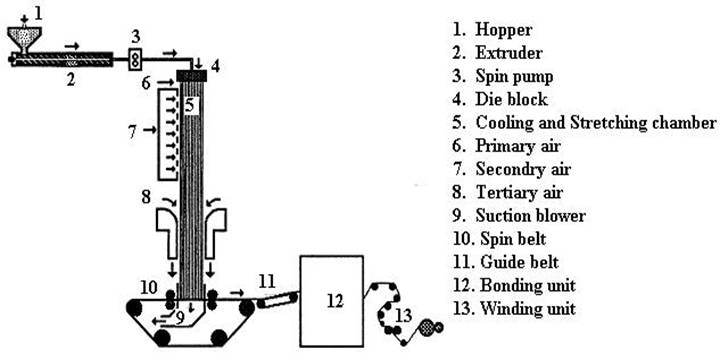

7.3 « système LUTRAVIL »

que cet itinéraire a été développé par Carl Freudenberg compagnie de l'Allemagne en 1965. Ce processus est propriétaire et n'est pas disponible pour les licences commerciales. Cet itinéraire (graphique 4), est issu de la fusion technique de filature. La fonte est forcée par les pompes de spin à travers des filières spéciales comprenant un grand nombre de trous. Les conduits de soufflage primaire, situés sous le bloc de la filière, refroidissent en permanence les filaments avec air conditionné. Les conduits de soufflage secondaire, situés sous les conduits du premier coup, continuellement pulsion une température ambiante contrôlée. Les filaments sont transmis via un dispositif spécial, où air tertiaire haute pression s'inspire et oriente les filaments. Enfin, les filaments sont déposés comme un web au hasard sur une ceinture de tamis mobiles [4].

8. CARACTÉRISTIQUES et propriétés

les toiles de spunbonded représentent une nouvelle classe de produits synthétiques ou artificielles, avec une combinaison de propriété se situant entre papier et tissé de tissu. Non-tissé nappes offrent un large éventail de caractéristiques des produits allant de la structure très légère et flexible à structure lourde et rigide. [4]

· Au hasard de structure fibreuse

· Le web est généralement blanc avec Opacité élevée par unité espace

· La plupart spunbond webs sont superposés ou structure de bardeaux, le nombre de couches augmente avec le poids de base croissante

· Poids de base comprise entre 5 et 800 g/m2, en général de 10 à 200 g / m2

· Diamètres des fibres varient entre 1 et 50 um, mais le préféré se situe entre 15 et 35 um

· Web une épaisseur comprise entre 0. 1 et 4,0 mm, généralement 0,2-1,5 mm

· Des rapports de force-à-poids élevés par rapport aux autres

non-tissés, tissés et tricotés structures

· Larme de haute résistance (pour les bandes de quartier collé uniquement)

· Planaires isotropes propriétés grâce à un lay-down aléatoire des fibres

·

de résistance bonne mêlée et pli

· Capacité de rétention de liquide haute en raison de haute

contenu void

· Résistance de cisaillement dans le plan élevé et faible tombant.

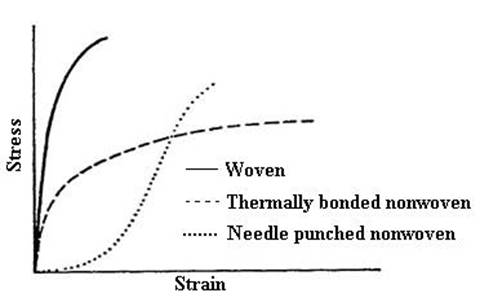

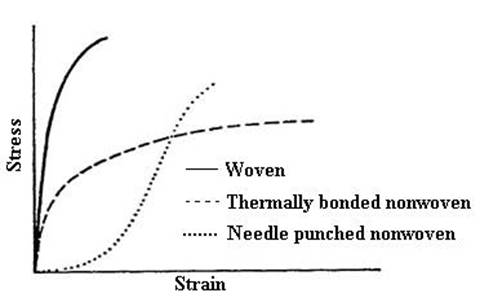

Spunbond tissus sont caractérisés par traction, déchirer et éclater les points forts, élongation-à-break, poids, épaisseur, porosité et stabilité à la chaleur et les produits chimiques. Ces propriétés reflètent la structure et la composition du tissu. Comparaison des courbes de contrainte générique de thermoliés et tissus aiguilletés montre que la forme des courbes de charge-déformation dépend de la liberté des filaments de déplacer lorsque le tissu est placé sous la contrainte.

certaines applications nécessitent des tests spéciaux pour la lumière du soleil, l'oxydation, résistance feu, vapeur d'eau et transport liquide, coefficient de frottement, résistance et esthétique de couture. La plupart des propriétés peuvent être déterminées avec les modes opératoires normalisés (INDA). Propriétés physiques typiques sont données ci-dessous :

9. APPLICATIONS

i)

automobile

aujourd'hui spunbonded réseaux trophiques sont utilisés tout au long de l'automobile et dans de nombreuses applications. Une des utilisations principales du non-tissé nappes en automobile est comme un support pour tuffeté tapis automobile. Les toiles de spunbonded sont également utilisés pour les pièces de garniture, trunkliners, panneau de porte intérieur et housses de protection.

ii) Génie Civil

le segment de marché de génie civil demeure le plus grand marché unique spunbond l'EPB, constituant plus de 25 % du total. Spunbonded génie civil toiles garanties qu'utilise un multiple de connexes, tels que, lutte contre l'érosion, protection avant, stabilisation de lits de fer, canal protection de réservoir doublure, autoroute et aérodrome noir Haut craquage prévention, toiture, etc. [6]. Les propriétés particulières de spunbonded EPB - qui est responsables de cette révolution - sont la stabilité chimique et physique, le rapport de force/coût élevé et leur structure unique et hautement contrôlable peut être mis au point pour fournir les propriétés désirées [6].

iii) sanitaires et médicaux

l'utilisation de spunbond web comme une enveloppe pour les couches et les dispositifs d'incontinence se multipliant dans la dernière décennie. C'est principalement en raison de la structure unique de spunbond, qui aide la peau du séjour utilisateur sec et confortable [7]. En outre, spunbond webs sont rentables sur autres nontissés classiques. Spunbond web, comme coverstock, est également employé couramment dans les serviettes hygiéniques et dans une moindre mesure dans les tampons.

dans les applications médicales de nombreux matériaux traditionnels ont été remplacés par nappes non-tissé haute performance. Les propriétés particulières de l'EPB filée-liée, qui sont responsables de l'usage médical, sont : respirabilité ; résistance à la pénétration fluide ; structure libre de charpie ; stériliser ; et imperméabilité aux bactéries. Applications médicales incluent : blouses jetables de salle d'opération, couvre-chaussures et emballage stérilisable [7].

iv) emballage

Spunbonded tissus sont largement utilisés comme matériau d'emballage où les produits de papier et de films plastiques ne sont pas satisfaisants. Les exemples incluent : metal-core enveloppe, emballage stérile médical, doublures de disquette, enveloppes de haute performance et produits de papeterie.

SUNSHINE est enregistrée ISO9001 & SGS-Lire la suite

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273

SUNSHINE est enregistrée ISO9001 & SGS-Lire la suite

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273